深基坑支护方案-8wr

一、工程简况355线乳化液池为地下箱形混凝土结构,桩基为预应力管桩,池体长21.01m,宽4.605m,底标高-6.60m、顶标高±0.00,底板厚1.0m,墙壁厚0.505m,混凝土强度等到级为C35,抗渗等级为S6。二、施工部署由于乳化液池埋深较深,又与厂房柱基相邻很近,所以采取开口法施工,以免厂房钢结构安装完毕后,施工深基时使厂房柱基发生偏移,致使钢结构发生变形。厂房柱基础与深基同时施工,将柱基加深,深基施工完毕后,进行钢结构安装。其它浅基、沟道等采取闭口法施工。(一)乳化液池基础,采取12米长钢板桩支护,采取一顺一丁,工作面1.5m,钢板桩上部采用φ500~800钢管支撑,间距4~5m...

相关推荐

-

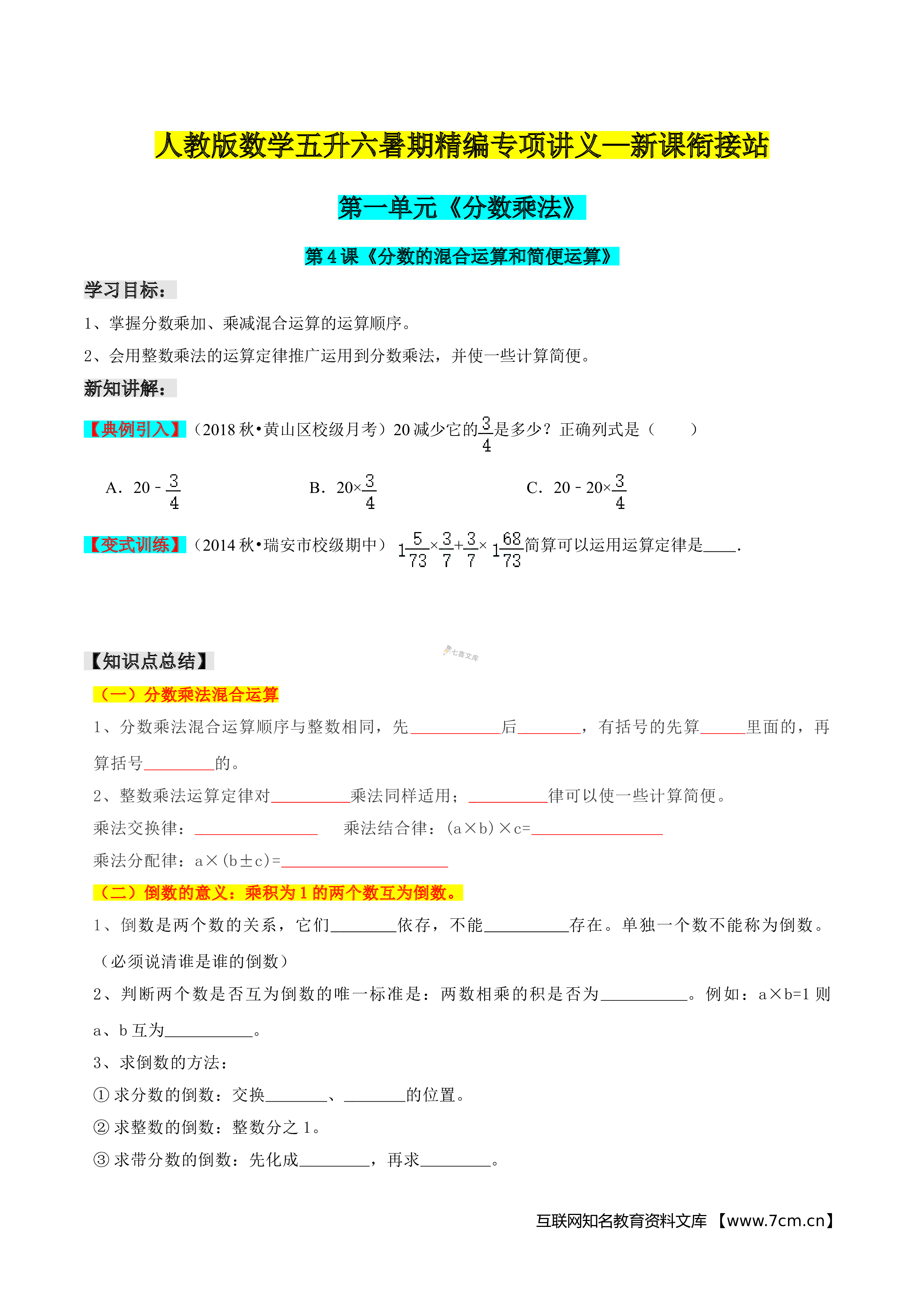

六年级上册衔接讲义第一单元第4课《分数的混合运算和简便运算》(原卷版)人教版VIP免费

2024-07-14 6

2024-07-14 6 -

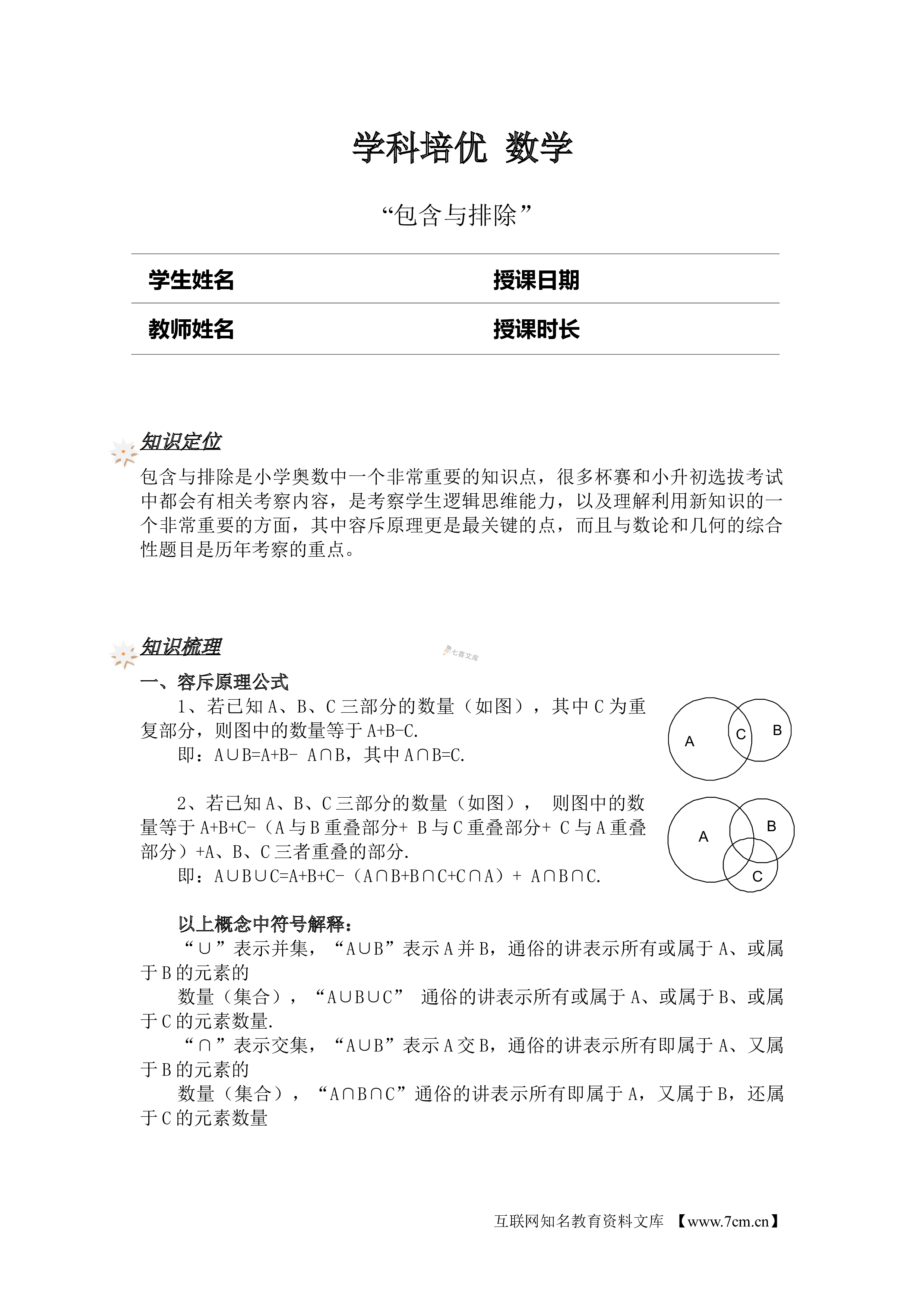

包含与排除(讲师版)_五升六年级数学奥数讲义VIP免费

2024-07-14 6

2024-07-14 6 -

包含与排除(学生版)_五升六年级数学奥数讲义VIP免费

2024-07-14 4

2024-07-14 4 -

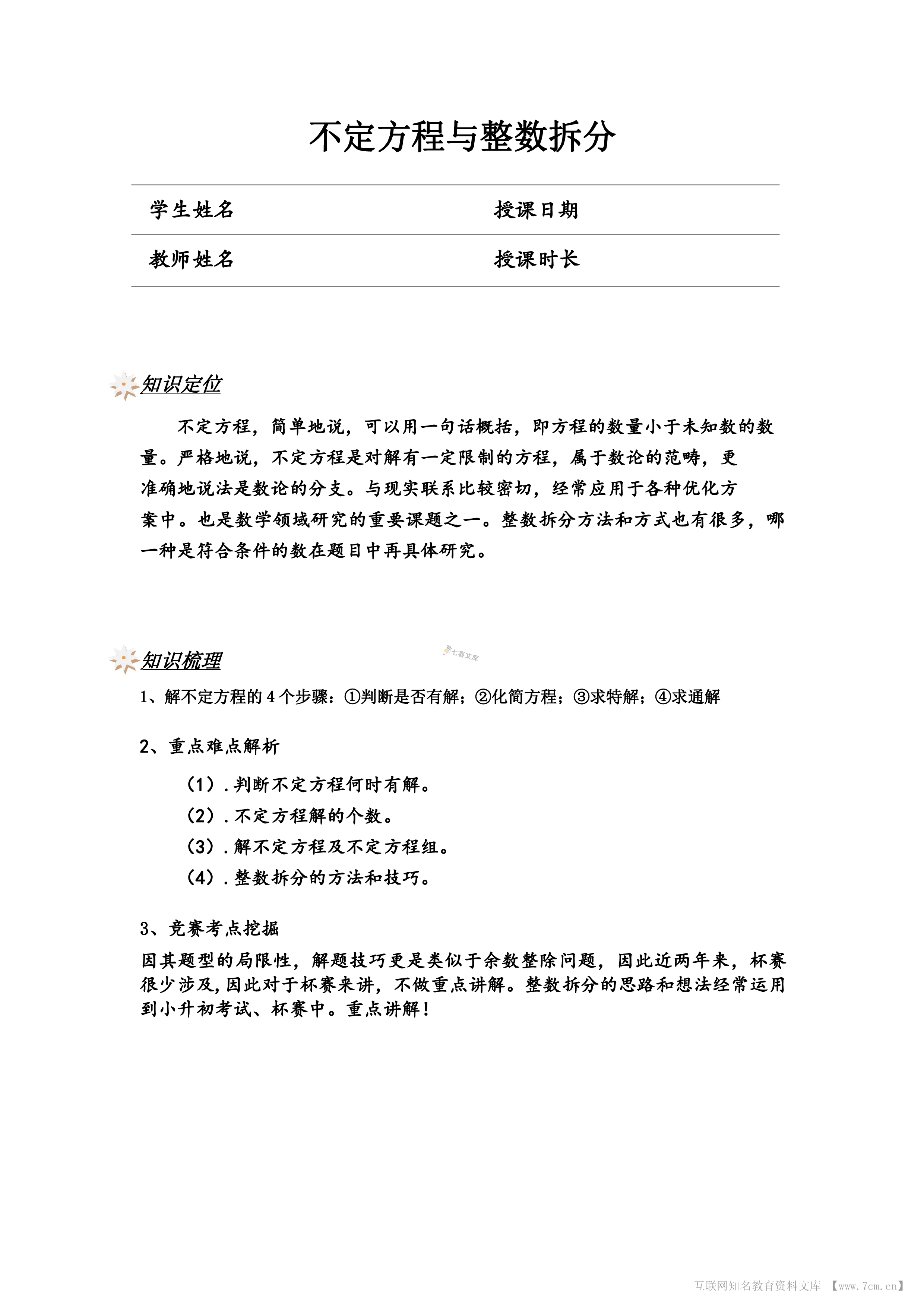

不定方程与整数拆分(讲师版)_五升六年级数学奥数讲义VIP免费

2024-07-14 4

2024-07-14 4 -

不定方程与整数拆分(学生版)_五升六年级数学奥数讲义VIP免费

2024-07-14 2

2024-07-14 2 -

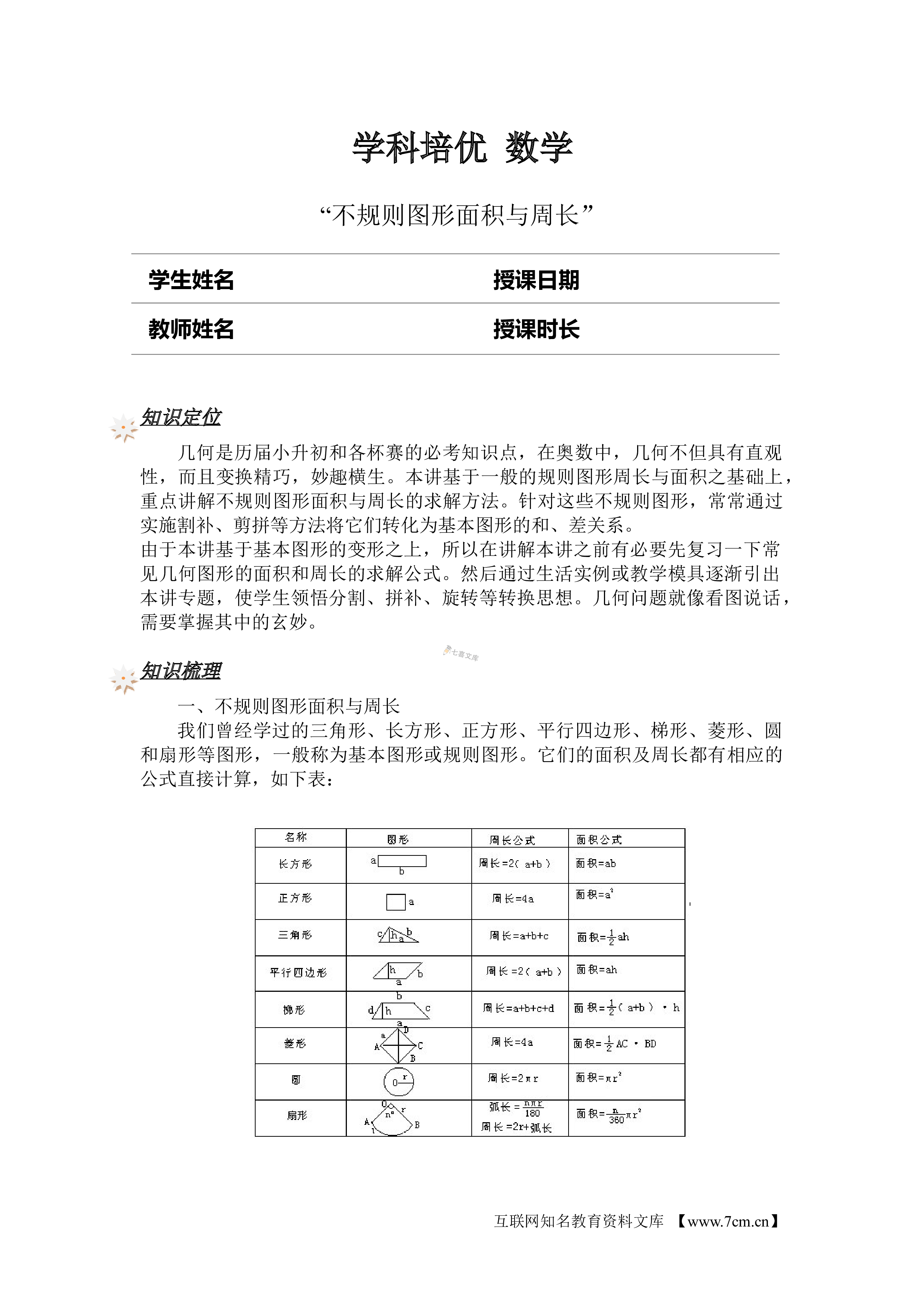

不规则图形面积与周长(讲师版)_五升六年级数学奥数讲义VIP免费

2024-07-14 4

2024-07-14 4 -

不规则图形面积与周长(学生版)_五升六年级数学奥数讲义VIP免费

2024-07-14 2

2024-07-14 2 -

差倍问题(讲师版)_五升六年级数学奥数讲义VIP免费

2024-07-14 2

2024-07-14 2 -

差倍问题(学生版)_五升六年级数学奥数讲义VIP免费

2024-07-14 4

2024-07-14 4 -

抽屉原理(讲师版)_五升六年级数学奥数讲义VIP免费

2024-07-14 3

2024-07-14 3

相关内容

-

专题06《分数的加法和减法》—数学五升六衔接讲义(学生版)人教版

分类:教育专区

时间:2024-07-14

标签:无

格式:DOCX

价格:3.3 金币

-

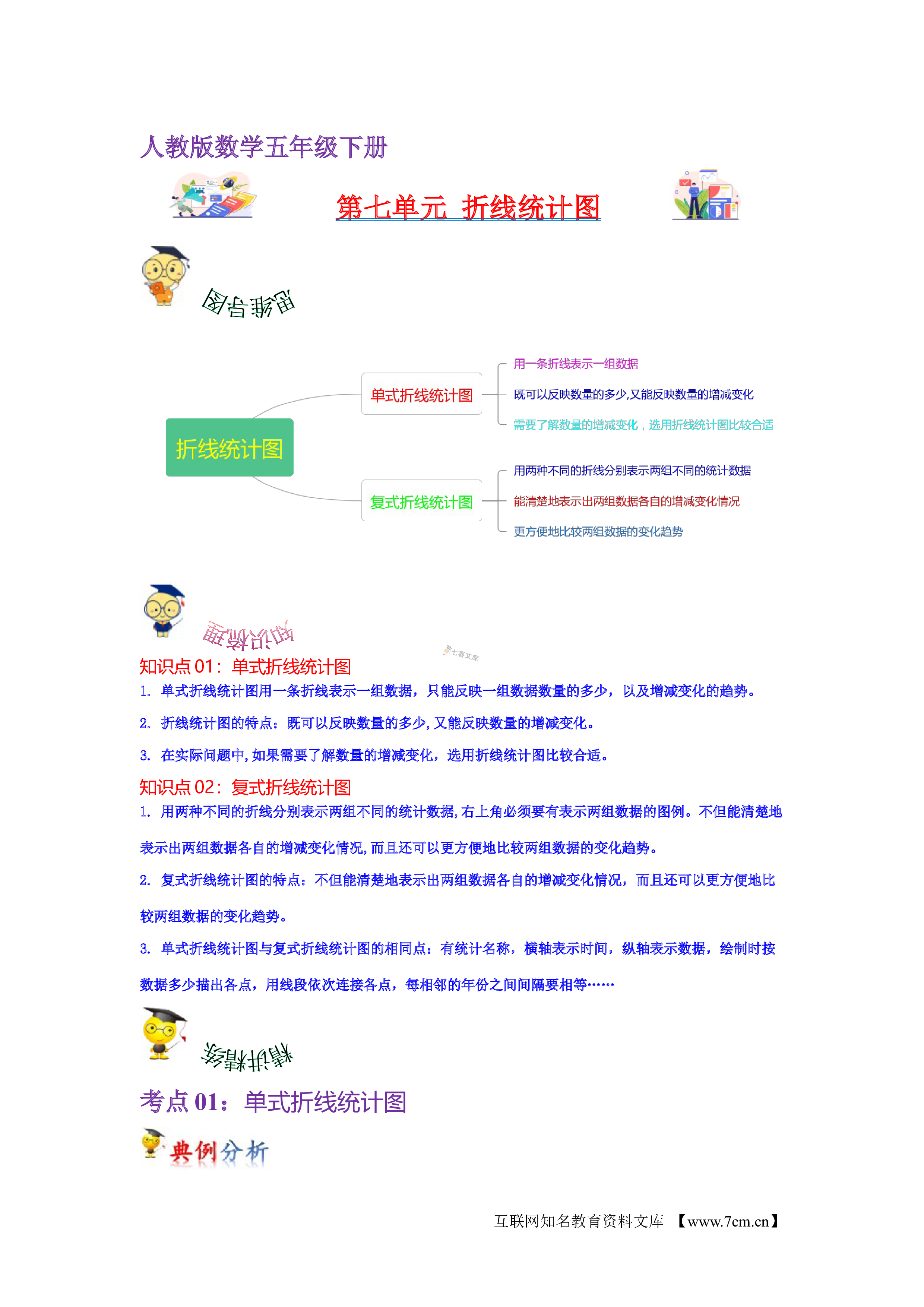

专题07《折线统计图》-数学五升六衔接讲义(教师版)人教版

分类:教育专区

时间:2024-07-14

标签:教师

格式:DOCX

价格:3.3 金币

-

专题07《折线统计图》-数学五升六衔接讲义(学生版)人教版

分类:教育专区

时间:2024-07-14

标签:无

格式:DOCX

价格:3.3 金币

-

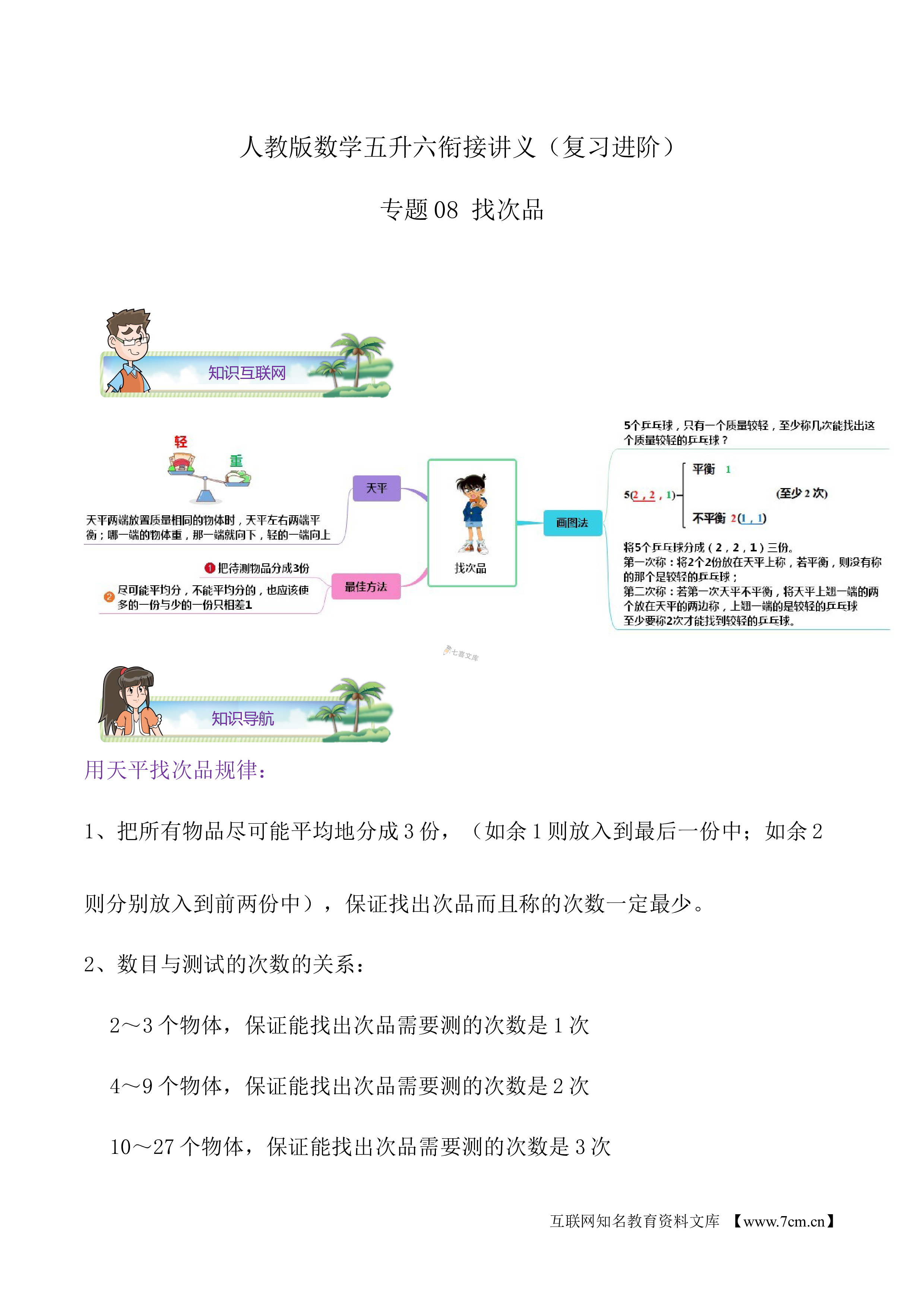

专题08《找次品》—数学五升六衔接讲义(教师版)人教版

分类:教育专区

时间:2024-07-14

标签:教师

格式:DOCX

价格:3.3 金币

-

专题08《找次品》—数学五升六衔接讲义(学生版)人教版

分类:教育专区

时间:2024-07-14

标签:无

格式:DOCX

价格:3.3 金币